Deel 3: Innovatiekansen

Digital Twins in de duurzame energiesector

Voorwoord Deel 1: Wat is een Digital Twin?

Voorwoord Deel 1: Wat is een Digital Twin?

1.1 Definitie van een Digital Twin

1.2 Digital Twin: verschillen in maturiteit

1.3 Digital Twin types

Deel 2: De energietransitie & Digital Twin

Deel 3: Innovatiekansen

Deel 4: Randvoorwaarden

Colofon

Digital Twins in de duurzame energiesector

Voorwoord Deel 1: Wat is een Digital Twin? 1.1 Definitie van een Digital Twin 1.2 Digital Twin: verschillen in maturiteit 1.3 Digital Twin types Deel 2: De energietransitie & Digital Twin 2.1 Uitdagingen van de energietransitie 2.2 Kansen in de energietransitie 2.3 Doelgroepen Deel 3: Innovatiekansen 3.1 Hernieuwbaar op zee 3.2 Gebouwde omgeving 3.3 Industrie 3.4 Nieuw Gas 3.5 Systeemintegratie Deel 4: Randvoorwaarden 4.1 Interoperabiliteit 4.2 Beheer en gebruik van data 4.3 Cybersecurity Colofon

Voorwoord Deel 1: Wat is een Digital Twin? 1.1 Definitie van een Digital Twin 1.2 Digital Twin: verschillen in maturiteit 1.3 Digital Twin types Deel 2: De energietransitie & Digital Twin 2.1 Uitdagingen van de energietransitie 2.2 Kansen in de energietransitie 2.3 Doelgroepen Deel 3: Innovatiekansen 3.1 Hernieuwbaar op zee 3.2 Gebouwde omgeving 3.3 Industrie 3.4 Nieuw Gas 3.5 Systeemintegratie Deel 4: Randvoorwaarden 4.1 Interoperabiliteit 4.2 Beheer en gebruik van data 4.3 Cybersecurity Colofon

3.3 Industrie

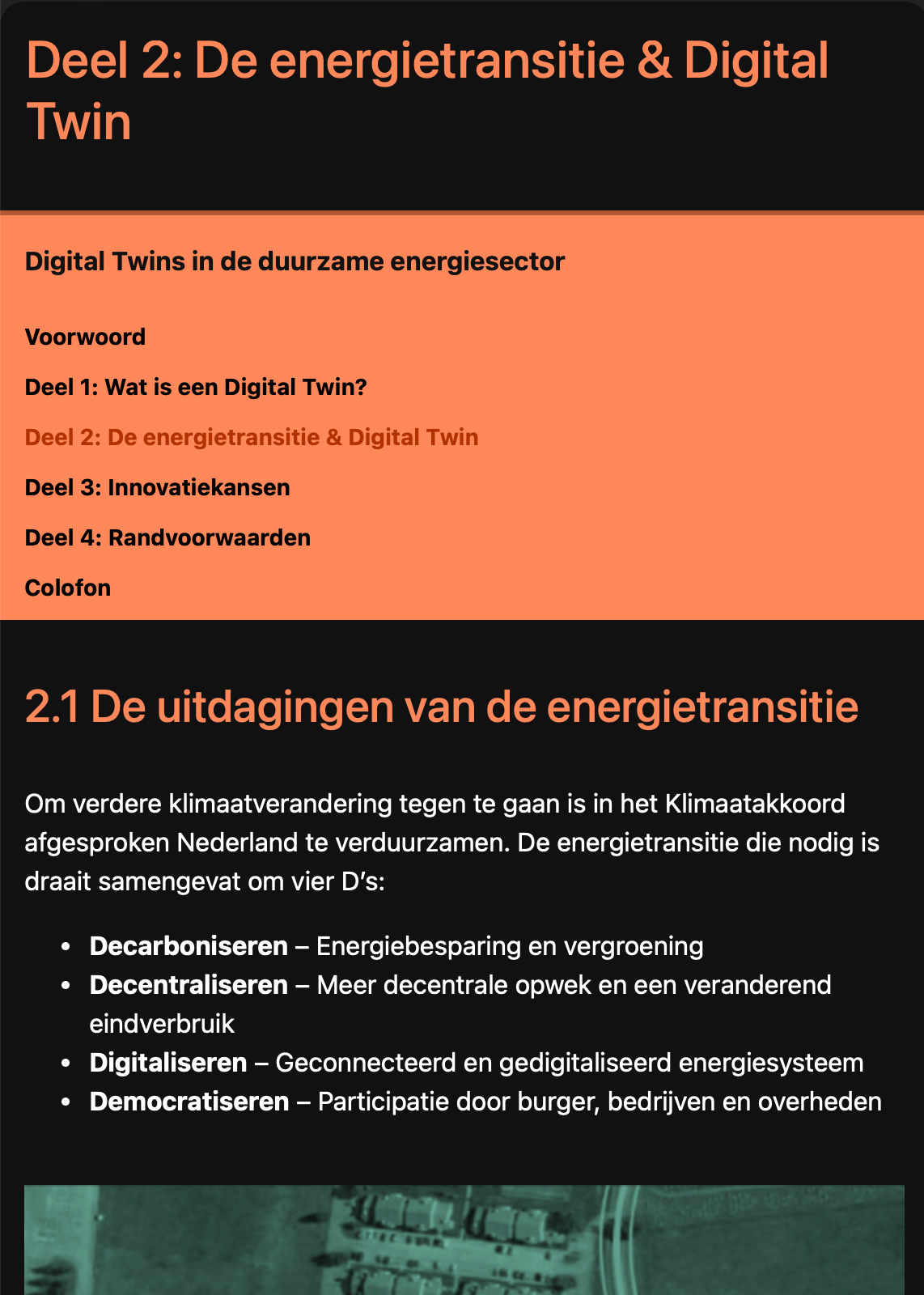

De Nederlandse industrie speelt een belangrijke rol in onze economie en samenleving. Tegelijkertijd is zij verantwoordelijk voor ongeveer 40% van de uitstoot van broeikasgassen in ons land. Het is de maatschappelijke opgave om te transformeren naar een duurzame en inclusieve industrie, die een brede maatschappelijke welvaart levert en zo bijdraagt aan de kwaliteit van leven, werkgelegenheid en de concurrentiepositie van Nederland, nu en in de toekomst.

Op de afbeelding is een grootschalige warmtepomp te zien die tijdens het project gedigitaliseerd wordt.

Algemene kansen Digital Twin voor Industrie

Digital Twins in de industrie bieden veel voordelen op operationeel gebied evenals duurzaamheidsvoordelen. Door een grotere hoeveelheid aan data, een hoge mate van automatisering en een groeiend gebruik van Internet of Things (IoT), ontstaat een grotere behoefte om de infrastructuur te verbinden. Digital Twins kunnen hieraan bijdragen door het efficiënter indelen van de waardeketen en het optimaliseren van operationele processen.

De meest voor de hand liggende toepassing in de industrie is de Asset Twin voor het ontwerp en monitoring van industriële assets. De Asset Twin wordt ingezet om het onderhoud te verbeteren op basis van voorspellende modellen. Vervolgens kan dit uitgebouwd worden tot Asset Performance Management, waarbij ook de rol van de asset en criticaliteit worden meegenomen in AI-modellen.

Tot nu toe richtte de implementatie van Digital Twins zich meestal op kostenreductie en vermindering van onverwachte uitval. Als het gaat om verduurzaming in de industrie bieden Digital Twins kansen in de vermindering van uitstoot in de operatie, maar ook om minder onderhoudsbewegingen (transport) en de verlenging van asset-leeftijden (zodat minder nieuwe assets nodig zijn). Deze insteek leidt op haar beurt ook weer tot lagere kosten en ruimte in het personeel, waar ook een grote druk op beschikbaarheid is.

Digital Twin toepassingen - Industrie

Danish Technological Institute (DTI), Denemarken | Periode: februari 2020 - januari 2024 Lees meer |

Aanleiding

Het EUDP stelt dat warmtepompen en koelsystemen een hoofdrol spelen in toekomstige energiesystemen. Het digitaliseren van deze systemen zorgt voor prestatieverbetering en geavanceerde controle, wat de integratie in smart grids ondersteund. Echter, dit benodigd veel kennis over het systeem tijdens de operatie, wat kan worden verkregen door middel van Digital Twins.

Doelstelling

Het project heeft als doel om Digital Twins in te zetten om grootschalige warmtepompen en koelsystemen toegankelijker te maken voor potentiële gebruikers. Op deze manier worden de toepassingsobstakels verlaagd en de voordelen gedemonstreerd bij bestaande systemen. Dit draagt bij aan het benutten van de volledige potentie van zulke systemen en de facilitatie om het te integreren in smart grids.

Voor wie?

Ondernemers of bedrijven werkzaam in de installatie, het opereren of onderhouden van warmtepompen en koelsystemen.

Het EUDP stelt dat warmtepompen en koelsystemen een hoofdrol spelen in toekomstige energiesystemen. Het digitaliseren van deze systemen zorgt voor prestatieverbetering en geavanceerde controle, wat de integratie in smart grids ondersteund. Echter, dit benodigd veel kennis over het systeem tijdens de operatie, wat kan worden verkregen door middel van Digital Twins.

Doelstelling

Het project heeft als doel om Digital Twins in te zetten om grootschalige warmtepompen en koelsystemen toegankelijker te maken voor potentiële gebruikers. Op deze manier worden de toepassingsobstakels verlaagd en de voordelen gedemonstreerd bij bestaande systemen. Dit draagt bij aan het benutten van de volledige potentie van zulke systemen en de facilitatie om het te integreren in smart grids.

Voor wie?

Ondernemers of bedrijven werkzaam in de installatie, het opereren of onderhouden van warmtepompen en koelsystemen.

Foto credit: DTI. Een voorbeeld van een grootschalige warmtepomp te zien.

Omschrijving

Om Digital Twins te ontwikkelen voor warmte pompen en koelsystemen, wordt in dit project gefocust op herbruikbare-, modulaire- en adaptieve modellen en ook naar geavanceerde methodes voor het analyseren van de specifieke services van de systemen. Het gaat hier om een Digital Twin op procesniveau.

In de operationele fase worden Digital Twins ingezet om het operationele- en onderhoudsproces van een installatie te ondersteunen. Dit gebeurt door het verzamelen van historische en real-time data van de betreffende omgeving. Hierbij aggregeert de Digital Twin de data en maakt dit inzichtelijk voor de gebruiker via bijvoorbeeld een BIM- (building information management) of SCADA-systeem. Daarnaast kan de Digital Twin in deze fase ook zorgen voor preventief onderhoud, scenario testen en cyber security.

Klik hier voor meer informatie

De Kleijn Consulting, IBK, KWA Bedrijfsadviseurs, Smurfit Kappa Roermond, TU Eindhoven, TNO | 2022 Lees meer |

Aanleiding

De industrie heeft te maken met grote uitdagingen om CO2-neutraal te worden in 2050. Het gebruik van industriële warmtepompen die restwarmte opwaarderen naar proceswarmte is een van de mogelijke oplossingen om het doel te bereiken. Compressie warmtepomptechnologie is ontwikkeld tot een dusdanig niveau dat marktintroductie mogelijk is in de nabije toekomst. Er zijn echter twee uitdagingen voor de implementatie. Ten eerste, industriële warmtepompen hebben nog geen status van bewezen technologie voor de eindgebruiker. Ten tweede, huidige bedrijven in de supply chain van industriële warmtepompen zijn vooral actief in de markt voor industriële koelingstechnologie.

Doelstelling

Het doel van dit project is om twee soorten warmtepomp concepten te ontwikkelen en te testen voor bebouwde grond toepassingen. De technologie moet vervolgens geïntegreerd worden in bestaande processen en stabiel werken. Om de implementatie van industriële warmtepompen te accelereren wordt er een Digital Twin ontwikkeld.

Voor wie?

Ondernemers en bedrijven werkzaam in de ontwikkeling van industriële warmtepompen, maar ook bestaande bedrijven in de procesindustrie welke opzoek zijn naar duurzame warmtebronnen.

De industrie heeft te maken met grote uitdagingen om CO2-neutraal te worden in 2050. Het gebruik van industriële warmtepompen die restwarmte opwaarderen naar proceswarmte is een van de mogelijke oplossingen om het doel te bereiken. Compressie warmtepomptechnologie is ontwikkeld tot een dusdanig niveau dat marktintroductie mogelijk is in de nabije toekomst. Er zijn echter twee uitdagingen voor de implementatie. Ten eerste, industriële warmtepompen hebben nog geen status van bewezen technologie voor de eindgebruiker. Ten tweede, huidige bedrijven in de supply chain van industriële warmtepompen zijn vooral actief in de markt voor industriële koelingstechnologie.

Doelstelling

Het doel van dit project is om twee soorten warmtepomp concepten te ontwikkelen en te testen voor bebouwde grond toepassingen. De technologie moet vervolgens geïntegreerd worden in bestaande processen en stabiel werken. Om de implementatie van industriële warmtepompen te accelereren wordt er een Digital Twin ontwikkeld.

Voor wie?

Ondernemers en bedrijven werkzaam in de ontwikkeling van industriële warmtepompen, maar ook bestaande bedrijven in de procesindustrie welke opzoek zijn naar duurzame warmtebronnen.

Foto credit: DTI. Een voorbeeld van een grootschalige warmtepomp te zien.

Omschrijving

De warmtepompsystemen worden getest bij TNO in Petten onder gecontroleerde simulaties zoals door een eindgebruiker. De Digital Twin wordt hierbij als een simulatie Twin ingezet, om de asset te visualiseren en te testen en monitoren zoals een warmtepomp zich zou gedragen in de daadwerkelijke situatie. De Digital Twin wordt daarnaast gevoed door data uit een analyse van verschillende warmtepomp concepten gebaseerd op 'standaard' compressie warmtepomp concepten en alternatieve systemen.

Klik hier voor meer informatie

THIO partnership | Periode: 2021 - 2025 Lees meer |

Aanleiding

In industrieën zoals agrofood, papier en de fijnchemie, is 40 tot 80% van de CO2-uitsoot gerelateerd aan energie die nodig is voor warmte gedreven processen zoals scheiding en droging. Tegenwoordig wordt warmte vooral verkregen via fossiele brandstoffen en cascaderingen via processen van lage tot hoge temperaturen. Warmte integratie is een evenwichtsoefening tussen het genereren en gebruik/hergebruik. Daardoor kan een kleine verandering in een deel van het proces om meer energie efficiëntie te creëren, substantiële effecten hebben.

Doelstelling

Veel innovatieve technologieën om energie te reduceren in warmte gedreven processen op laboratorium of kleine pilot schaal. Echter, door de complexiteit en hoeveelheid aan processen in bedrijven, blijft het vertalen naar industriële toepassingen een lastige opgave. Dit project is in 2021 gestart en heeft als doel om zo'n 3 megaton CO2 in 2030 te kunnen reduceren door warmteprocessen met elkaar te integreren.

Voor wie?

Bedrijven in de agrofood-, papier- of fijnchemie industrie, welke zoeken naar oplossingen om hun processen efficiënter en duurzamer te maken.

In industrieën zoals agrofood, papier en de fijnchemie, is 40 tot 80% van de CO2-uitsoot gerelateerd aan energie die nodig is voor warmte gedreven processen zoals scheiding en droging. Tegenwoordig wordt warmte vooral verkregen via fossiele brandstoffen en cascaderingen via processen van lage tot hoge temperaturen. Warmte integratie is een evenwichtsoefening tussen het genereren en gebruik/hergebruik. Daardoor kan een kleine verandering in een deel van het proces om meer energie efficiëntie te creëren, substantiële effecten hebben.

Doelstelling

Veel innovatieve technologieën om energie te reduceren in warmte gedreven processen op laboratorium of kleine pilot schaal. Echter, door de complexiteit en hoeveelheid aan processen in bedrijven, blijft het vertalen naar industriële toepassingen een lastige opgave. Dit project is in 2021 gestart en heeft als doel om zo'n 3 megaton CO2 in 2030 te kunnen reduceren door warmteprocessen met elkaar te integreren.

Voor wie?

Bedrijven in de agrofood-, papier- of fijnchemie industrie, welke zoeken naar oplossingen om hun processen efficiënter en duurzamer te maken.

Foto credit: ISPT. Afbeelding laat de focus op de drie industrieën zien en de impact van het project.

Omschrijving

In THIO wordt in unit operaties parallel gewerkt om de proces efficiëntie te verhogen door middel van efficiënte scheidings- en drogingsprocessen welke de hoeveelheid water verlagen dat verdampt. Hierbij worden Digital Twins ingezet om het warmte opwaarderingspotentieel te verhogen, en slimme procesoptimalisatie en controle van processen te realiseren.

Klik hier voor meer informatie

Power and Energy Solutions (PES) Lees meer |

Aanleiding

Het toepassen van hernieuwbare energieprojecten neemt ook toe door de energietransitie. Hierdoor neemt ook de vraag naar SCADA-tools toe, om de dagelijkse werkzaamheden te managen en te optimaliseren. SCADA-oplossingen zijn worden gebruikt om ervoor te zorgen dat de prestaties de behoeften van alle key stakeholders vervullen. Digital Twins zijn hierbij van groot belang, mede door de analytische modellen die kunnen worden toegepast.

Doelstelling

De nadruk ligt op het neerzetten van een data-gedreven Digital Twin op proces- en simulatieniveau, gebaseerd op real-time SCADA-data. We volgen hierbij een daadwerkelijke case study van Ingeteam's INGESYS Smart SCADA product. Het doel was om besluitvormingsprocessen te ondersteunen van de operatie en management van hernieuwbare energie asssets. Hierbij moest er voor het bedrijf in casu, een centraal SCADA-platform worden ontwikkeld waardoor de operatie- en onderhoudsstrategie kon worden geoptimaliseerd voor meerdere technologieën en landen.

Voor wie?

Ondernemers of bedrijven die opzoek zijn naar een Digital Twin om inzicht te krijgen in hun hernieuwbare energie- assets en centrales. Dit varieert van enkele assets, tot en met meerdere assets in meerdere landen.

Het toepassen van hernieuwbare energieprojecten neemt ook toe door de energietransitie. Hierdoor neemt ook de vraag naar SCADA-tools toe, om de dagelijkse werkzaamheden te managen en te optimaliseren. SCADA-oplossingen zijn worden gebruikt om ervoor te zorgen dat de prestaties de behoeften van alle key stakeholders vervullen. Digital Twins zijn hierbij van groot belang, mede door de analytische modellen die kunnen worden toegepast.

Doelstelling

De nadruk ligt op het neerzetten van een data-gedreven Digital Twin op proces- en simulatieniveau, gebaseerd op real-time SCADA-data. We volgen hierbij een daadwerkelijke case study van Ingeteam's INGESYS Smart SCADA product. Het doel was om besluitvormingsprocessen te ondersteunen van de operatie en management van hernieuwbare energie asssets. Hierbij moest er voor het bedrijf in casu, een centraal SCADA-platform worden ontwikkeld waardoor de operatie- en onderhoudsstrategie kon worden geoptimaliseerd voor meerdere technologieën en landen.

Voor wie?

Ondernemers of bedrijven die opzoek zijn naar een Digital Twin om inzicht te krijgen in hun hernieuwbare energie- assets en centrales. Dit varieert van enkele assets, tot en met meerdere assets in meerdere landen.

Foto credit: PES. Verschillende voorbeelden van dashboards die in de tools zitten van INGESYS Smart SCADA. Bijvoorbeeld analyseren van de omgeving en inzage in het energieverbruik.

Omschrijving

De Digital Twin werd ontwikkeld door alle bestaande SCADA-data te integreren in een modellen voor de verschillende assets. Hierbij heeft men gekeken naar de verschillende KPI's welke een inzicht geven in de status en prestaties van elk onderdeel. Daarnaast zijn machine learning algoritmen geïntegreerd om afwijking te ontdekken ten opzichte van het normale gedrag van de componenten. Als er een afwijking wordt ontdekt, geeft de Digital Twin een alert aan de technici om het op te lossen. Ook zorgt de Digital Twin voor visuele analyse en kunnen prestatie problemen eenvoudig worden weergegeven.

Klik hier voor meer informatie

Reckitt, IBM | Periode: 2020 - 2021 Lees meer |

Aanleiding

Wereldwijd zorgt de industrie en diens fabrieken voor een hoge CO2 uitstoot. Chemie-grootmacht Reckitt (het bedrijf achter werelds grootste consumentengoederen) wilde haar operatieprocessen optimaliseren en verduurzamen. De beschikbaarheid van IoT sensoren, cloud technologie en AI, waren voor het bedrijf reden om een daadwerkelijke Industry 4.0 speler te worden en zo hun 'factory of the future' samen met IBM te realiseren.

Doelstelling

Het ontwikkelen van een 'fabriek voor de toekomst', welke niet alleen toepasbaar op een specifieke fabriek moest zijn, maar schaalbaar en repliceerbaar voor andere fabrieken van Reckitt. Hierbij was het doel om productieprocessen, onderhoud aan fabrieken en energieverbruik te optimaliseren.

Voor wie?

Bedrijven die productielijnen en fabrieken hebben die zorgen voor een dusdanige hoeveelheid aan data en deze willen integreren om inzicht te verkrijgen in hun energieverbruik en operationele efficiëntie.

Wereldwijd zorgt de industrie en diens fabrieken voor een hoge CO2 uitstoot. Chemie-grootmacht Reckitt (het bedrijf achter werelds grootste consumentengoederen) wilde haar operatieprocessen optimaliseren en verduurzamen. De beschikbaarheid van IoT sensoren, cloud technologie en AI, waren voor het bedrijf reden om een daadwerkelijke Industry 4.0 speler te worden en zo hun 'factory of the future' samen met IBM te realiseren.

Doelstelling

Het ontwikkelen van een 'fabriek voor de toekomst', welke niet alleen toepasbaar op een specifieke fabriek moest zijn, maar schaalbaar en repliceerbaar voor andere fabrieken van Reckitt. Hierbij was het doel om productieprocessen, onderhoud aan fabrieken en energieverbruik te optimaliseren.

Voor wie?

Bedrijven die productielijnen en fabrieken hebben die zorgen voor een dusdanige hoeveelheid aan data en deze willen integreren om inzicht te verkrijgen in hun energieverbruik en operationele efficiëntie.

Foto credit: IBM. Fabrieksmedewerker die een dashboard bedient op een touchscreen.

Omschrijving

Afgescheiden data, verschillende operatiesystemen en een tekort aan interconnectiviteit waren een aantal obstakels die Reckitt en IBM moesten overwinnen. Een mix van IoT en cloud technologie van Azure werden geïntegreerd in een Operations Digital Twin. Energie efficiëntie werd verbeterd door energiemeters te verbinden met het cloudplatform. Hierdoor kregen engineers en site managers inzage via dashboards om energieverbruik te monitoren, om uiteindelijk Reckitt's energiedoelen te behalen.

Klik hier voor meer informatie